Реализация концепции «От Источника к Источнику» при производстве керамических труб компанией ООО «Керамолайн»

Общий кризис экономики, систематическое выделение финансовых средств по остаточному признаку, низкое качество ремонта инженерных сетей, систем водоснабжения и водоотведения вызвали резкое ухудшение состояния коммунальных объектов в России.

По оценочным данным, физический износ сетей водоснабжения и водоотведения в целом по России составляет 62 - 65%, а по отдельным муниципальным образованиям износ коммунальной инфраструктуры составляет 70-80% и увеличивается на 2-3% в год.

Выбор материала труб для нового строительства либо для восстановления разрушенных участков сети в значительной степени влияет на надежность и долговечность трубопроводов городских инженерных систем.

Керамические трубы промышленного производства прошли проверку временем с момента начала их использования в системах отвода бытовых и промышленных стоков. С помощью непрерывно оптимизируемых процессов и производственных технологий, а также лабораторных исследований и разработок.

Компания ООО «Керамолайн» в настоящее время производит каменно-керамические трубные системы, которые оптимально соответствуют требованиям, предъявляемым к современным сточным системам. В современном мире крайне важен тщательный учет экологических аспектов, таких как потребление ресурсов и энергии, а также охрана качества воды. С давних пор компания ООО «Керамолайн» создает экологичную продукцию для устойчивого развития инженерных систем водопроводно-канализационного хозяйства городов и промышленных предприятий.

Компания ООО «Керамолайн» является официальным представителем немецкого концерна «STEINZEUG-KERAMO» и занимается поставками керамических труб на территории Российской Федерации и стран ЕАЭС.

Основная концепция, которой придерживается компания, созданная ею модель устойчивого развития « От Источника к Источнику». Она построена на трех инновационных принципах:

- Отходы производства являются одной из составляющих компонентов производимой продукции;

- Использование альтернативной энергии: каждое изделие создается с максимальным использованием солнечной энергии;

- Поощрение разнообразия выпускаемой продукции: керамические трубные изделия требует разнообразных подходов производства для улучшения его устойчивости. В отличие от существующего линейного процесса создания стоимости цепочки продуктов, предусматривается переход к замкнутым циклам преобразования вещества. Цикличность обладает преимуществом в виде полного отсутствия отходов. Ресурсы, требуемые для производства продукции, вначале добываются как сырье, а затем, после окончания жизненного цикла продукции, возвращаются в начало следующего цикла. Система становится самодостаточной.

Таким образом, достигается цель реализации концепции « От Источника к Источнику», состоящая в совершенствовании продукции по качественным и гигиеническим показателям, являющейся экономически выгодной и экологически безопасной.

Технология экологичного производства продукции каменно-керамических труб компании ООО «Керамолайн»

Добыча сырья. Экологичная добыча глины с последующим восстановлением и рекультивацией местности.

Добыча сырья. Экологичная добыча глины с последующим восстановлением и рекультивацией местности. Транспортировка сырья. Производство размещается близ карьеров по добыче сырья и при этом имеет малые ресурсные затраты и минимальные выбросы углекислых газов.

Транспортировка сырья. Производство размещается близ карьеров по добыче сырья и при этом имеет малые ресурсные затраты и минимальные выбросы углекислых газов.  Сырьё. Глина, шамот, вода – натуральные продукты при производстве трубопроводной продукции.

Сырьё. Глина, шамот, вода – натуральные продукты при производстве трубопроводной продукции. Производство продукции. Производится с соблюдением концепции «От Источника к Источнику» с использованием энергосберегающей программы.

Производство продукции. Производится с соблюдением концепции «От Источника к Источнику» с использованием энергосберегающей программы. Логистика. Четко реализованная логистика и оптимизация перегрузок для повышения экономической эффективности. Обеспечивает быстрые поставки по кратчайшему пути к Заказчику.

Логистика. Четко реализованная логистика и оптимизация перегрузок для повышения экономической эффективности. Обеспечивает быстрые поставки по кратчайшему пути к Заказчику. Монтаж. Осуществляет консультации и помощь по монтажу трубопроводных систем при открытом и закрытом (бестраншейном) способе строительства.

Монтаж. Осуществляет консультации и помощь по монтажу трубопроводных систем при открытом и закрытом (бестраншейном) способе строительства. Функционирование. Надежность и безотказность при эксплуатации при низкой стоимости обслуживания и ремонта, длительный срок службы(≥ 100 лет).

Функционирование. Надежность и безотказность при эксплуатации при низкой стоимости обслуживания и ремонта, длительный срок службы(≥ 100 лет). Вторичная переработка. Керамика на 100% поддается вторичной переработке на шамот для последующей переработки в производстве керамических труб.

Вторичная переработка. Керамика на 100% поддается вторичной переработке на шамот для последующей переработки в производстве керамических труб.

В Российской Федерации Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании» и правилами применения стандартов организаций в Российской Федерации – ГОСТ Р 1.4 «Стандартизация в Российской Федерации. Стандарты организаций. Общие положения» установлены принципы стандартизации, которые соотносятся со стандартами принятыми за рубежом.

Квалифицированное строительство трубопроводных дренажных и сточных систем непосредственно зависит от соблюдения стандартов, инструкций, проектной документации и т.д., должно соответствовать техническим нормам и правилам. Стандарт является документом, в котором отображается современный технологический уровень. Стандарт предназначен для производителей, проектировщиков, потребителей и подрядчиков, и позволяет им уверенно и обоснованно решать свои задачи в соответствии с современными технологиями, минимизировав при этом вероятность ошибок. Такой стандарт разработан для РФ СТО 09296870-001-2015 «Наружные сети водоотведения из керамических труб» . В нашей стране с 1982 года действует также ГОСТ 286-82 «Трубы керамические канализационные». Все эти нормативные документы определяют возможность использования керамических труб при строительстве и восстановлении сетей водоотведения городов и населенных пунктов.

Таким образом, стандартизация, действующая в России, является незаменимым инструментом для планирования и реализации строительных проектов. Стандартизация обеспечивает должный уровень безопасности строительства, обеспечивает стандарт качества и определяет условия использования. Стандартизация создает базис для внедрения и служит для обеспечения надлежащей степени упорядоченности и должной информационной базы относительно предмета рассмотрения, а также облегчает строительство, производство и обслуживание, устанавливает условия для достижения научного и технологического соглашения. Стандартизация не снимает персональной ответственности с проектировщиков, компаний поставляющих элементы трубопроводных систем и использующих их при строительстве.

Задача стандартизации в секторе технологий очистки сточных вод в Европе является сферой деятельности CEN (Европейский комитет по стандартизации). CEN признает себя как «система формальных процессов для создания стандартов, признанных национальными организациями-членами». Национальные организации-члены реализуют их соответствующим образом. Национальные интересы в процессе европейской стандартизации представлены соответствующими национальными учреждениями стандартизации, комитеты по стандартам из которых принимают решения относительно степени участия в европейском проекте по стандартизации.

Целью Европейской стандартизации является гармонизация национальных стандартов в государствах-членах путем общего применения европейских стандартов. Основной целью процесса европейской стандартизации является разрушение торговых барьеров и создание равных общих и рыночных условий для единого европейского рынка. В нашей стране повсеместно уже не первый год проводится гармонизация и актуализация нормативных документов с европейскими стандартами по проектированию, строительству и эксплуатации инженерных систем городов.

Ниже приводим перечень действующих европейских стандартов систем керамических труб для строительной отрасли.

|

ЕN-стандарты |

||

|

ЕN 295-1 |

2013-05 |

05 Системы керамических труб для дренажа и канализации – Требования к трубам, фитингам и соединениям |

|

ЕN 295-2 |

2013-05 |

Системы керамических труб для дренажа и канализации – Оценка соответствия и отбора проб |

|

ЕN 295-3 |

2012-03 |

03 Системы керамических труб для дренажа и канализации – Методы испытаний |

|

ЕN 295-4 |

|

05 Системы керамических труб для дренажа и канализации – Требования к переходникам, соединительным элементам и гибким соединениям |

|

ЕN 295-5 |

2013-05 |

Системы керамических труб для дренажа и канализации – Требования к перфорированным трубам и фитингам |

|

ЕN 295-6 |

2013-05 |

Системы керамических труб для дренажа и канализации – Требования к компонентам колодцев и инспекционных камер |

|

ЕN 295-7 |

2013-05 |

Системы керамических труб для дренажа и канализации – Требования к трубам и соединениям для микротуннелирования |

|

ЕN 681-1 |

2006-11 |

Эластомерные уплотнения - Требования к материалам для уплотнения соединений в трубах, используемых для водоснабжения и дренажа - Часть 1: вулканизированная резина |

|

ЕN 476 |

2011-04 |

Общие требования для компонентов, используемых в системах дренажа и канализации |

|

ЕN 752 |

2008-04 |

04 Дренажные и канализационные системы вне зданий |

|

ЕN 1610 |

1997-10 |

10 Строительство и испытания систем дренажа и канализации |

|

ЕN 12889 |

2000-03 |

Бестраншейное строительство и испытания систем дренажа и канализации |

|

ЕN 14457 |

2004-09 |

09 Общие требования для компонентов, предназначенных для использования в бестраншейном строительстве дренажа и канализации |

Серия стандартов для керамических компонентов содержит требования для труб, фитингов, комплектующих, колодцев, специальных фитингов и труб, прокладываемых бестраншейным способом, а также для методов испытаний, типа и всеобъемлющего мониторинга качества в строительстве самотечных систем водоотведения и дренажных систем. Впервые стандарт был издан в Европе в 1926 году в качестве меры регулирования единообразия продукции. Вплоть до настоящего времени стандарты непрерывно обновляются и учитывают прогресс технологий производства и изменения требований в

области строительства и эксплуатации инженерных систем канализации и дренажных систем.

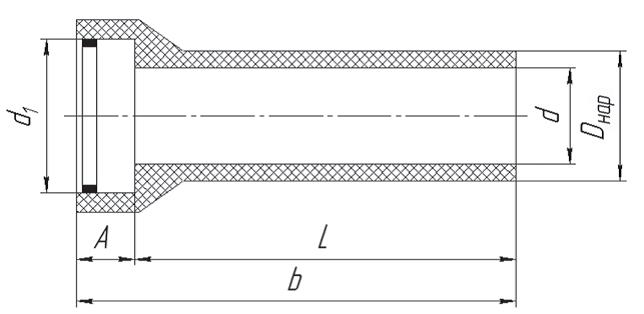

Керамические трубы из каменной керамики (Рис.1) изготавливают из неметаллического, неорганического материала, состоящего из глины, шамота

и воды. Данный материал принадлежит к классу тяжелых глин. Его свойства обусловлены высокой концентрацией материалов, содержащих кремний (глина). Нагрев глины до температуры около 1250°C приводит к процессу спекания и образованию компактной равномерной структуры, состоящей из стекла, кварца и муллита (<65% аморфного стекла). В процессе обжига эмалирующее покрытие, которое наносится путем погружения в ванну, фиксируется на поверхности керамических труб прочным слоем. Полученная эмаль образует чрезвычайно гладкую поверхность, обеспечивающую оптимальные гидравлические показатели даже после десятилетий использования, а также гарантирует надежную защиту при промывке труб под высоким давлением.

Подтверждением высокого качества и прочности каменной керамики является показатель адсорбирования воды, которая для рассматриваемых труб соответствует стандарту ЕN 295, часть 1, и предусмотрена с максимальной величиной адсорбции, равной 6%. Испытание предельного поглощения влаги керамическими трубами дает величину параметра плотности труб (пористость) и, таким образом, позволяет оценить долговечность и морозоустойчивость материала.

Рис.1. Труба керамическая из каменной керамики

Производство высококачественных труб из каменной керамики предъявляет высокие требования к исходному сырью по химическим, физическим и минералогическим свойствам. Изготовление труб ведется вертикальным или горизонтальным способом. Рассмотрим изготовление труб вертикальным способом.

Изначально различные сорта глины проверяются на соответствие качественных характеристик и затем смешиваются в четко рассчитанной пропорции. Этот тщательно подготовленный глиняный состав затем смешивается с водой и шамотом (материалом вторичной переработки отходов производства керамики). За всем процессом производится централизованный контроль с помощью автоматизированной компьютерной системы. Процесс перемешивания и перемещения смеси для изготовления труб представлен на (Рис.2).

На следующем этапе производится формовка труб с помощью экструзионного вакуумного пресса. Полученная пластинчатая масса сжимается уплотнителем, а пузырьки воздуха удаляются в вакуумной камере все происходит в непрерывном процессе. Вначале раструб, а затем тело всей трубы формуются в кольцевой капсуле, одновременно наносится код изделия. На (Рис.3) показан процесс формовки трубы.

После окончания формовки трубы готовы к высушиванию. В процессе сушки вода, добавленная в состав при формовке, испаряется путем нагрева до температуры от 80°C дo 100°C. Метод быстрой сушки, применяемый в настоящее время в «Steinzeug-Keramo», постоянно совершенствуется для улучшения точности и безопасности производства. На (Рис.4) показан процесс сушки изделий.

Рис.2 Процесс перемешивания и перемещения смеси для изготовления керамических труб.

Рис.3 Процесс формовки керамической трубы.

Рис.4 Процесс сушки изготовленных керамических труб.

Дальнейшими стадиями производственного процесса являются нанесение эмали и обжиг труб. Смесь, состоящую из суглинка, глины, мела, доломита, кварца и оксидов металлов (сырой суглинок глазури) измельчают до размера частиц 0,06 мм, затем данная смесь растворяется в воде, и трубы погружают в раствор.

Последующий обжиг труб (Рис.5) в туннельных печах (время обжига - около 3 дней) является наиболее важной частью производственного процесса. Вначале эмаль неразрывно фиксируется на теле трубы, покрывая ее полностью. Затем само керамическое тело трубы, состоящее из стекла, кварца и муллита, полностью спекается при температуре до 1250°C. Процессы сушки и обжига приводят к уменьшению размеров материала примерно на 10%. Благодаря использованию передовых методов подготовки и производства, возможные отклонения размеров минимизированы.

Рис.5 Обжиг керамических труб.

Трубы комплектуются соединениями в процессе производства и, в таком виде поставляются на строительные объекты. В зависимости от размера труб применяются различные системы соединения. Сборка соединений показана на (Рис.6).

Трубы и фитинги проходят полное визуальное обследование. Кроме того, контролируются также отклонения от прямой формы. После монтажа соединений продукция упаковывается для хранения и поставки (Рис.7).

Фитинги являются компонентом производственной программы «Steinzeug-Keramo. Их непрерывное производство является неотъемлемой частью производства труб в туннельной печи. Фитинги производятся из тех же сырьевых материалов, что и трубы, и подвергаются аналогичным процессам сушки, эмалирования и обжига (Рис.8).

Рис.6 Сборка соединений керамических труб.

Рис.7 Упаковка керамических труб для хранения или транспортировки.

Рис.8 Фитинги.

Соединения труб и фитингов должны быть герметичными и долговечными. Поскольку только четкое соответствие труб и фитингов может удовлетворить высокие требования стандарта EN 295 в отношении герметичности, длительного срока службы, безопасности, надежности, простоты и легкости обслуживания.

Все керамические трубы комплектуются соединениями L, K, и S.

Рис. 9. Соединение L. Рис. 10. Соединение K. Рис. 11. Соединение S.

Соединение L (Рис.9)состоит из профильного кольца, предназначенного для плотного прилегания к концу трубы, материалом кольца- уплотнителя которого является полимер SBR и EPDM. Состав резинового профиля за долгие годы многократно. совершенствовался для достижения высокой устойчивости к температуре и химикатам.

Соединение K (Рис.10) состоит из компенсирующего элемента в раструбе (жесткий полиуретан) и уплотняющего кольца на конце трубы (мягкий полиуретан). Внешний диаметр уплотняющего кольца на конце трубы превышает внутренний диаметр компенсирующего элемента в раструбе примерно на 3мм, таким образом, ввод конца трубы в раструб под давлением дает плотное герметичное соединение. Если трубу необходимо укоротить, уплотнительное кольцо может быть заменено на Р-кольцо(Рис. 12). Соединение К используют для керамических труб с диаметрами от 200мм до 1000мм.

Керамические трубы с соединением S (Рис.11), являющимся уплотнением из резины и керамики. После обжига, раструб и конец трубы обтачиваются с высокой точностью для получения необходимых размеров. Затем на конец трубы монтируется уплотняющее кольцо из полимера EPDM. Керамические трубы с соединением S совместимы с трубами с соединением К при соответствии размеров и классов прочности, и таким образом являются взаимозаменяемыми. Соединением S используют для керамических труб диаметрами от 200мм до 600мм.

Общее количество произведенных концерном труб и фитингов превышает 300 тыс. тонн и продолжает увеличиваться.

Подтверждением высокого качества, производимой концерном «Steinzeug Keramo» продукции, является европейский знак качества «DINplus» от «CERTECO», показывающий уровень, превышающий требования европейских стандартов, а также трубная продукция прошла европейскую сертификацию.

Рис.12. уплотнительное кольцо Р-кольцо

Системы водоотведения, состоящие из керамических труб, удовлетворяют самым высоким требованиям к свойствам материалов для экономичного и устойчивого функционирования в течение всего срока службы, значительно превышающего столетие.

Трубы и фитинги из каменной керамики характеризуются следующими показателями:

Продольное усилие . ................................................................................... до 6,700 kN

Продольное разрушающее давление ..........................................................100 N/mm2

Толщина стенки . ..........................................................................................дo 100 mm

Удельный вес . ............................................................................................. 22 KN/m3

Прочность при изгибе . ............................................................................... от 15 дo 40 N/mm2

Прочность при растяжении ....................................................................... от 10 дo 20 N/mm2

Модуль упругости ......................................................................................~ 50,000 N/mm2

Коэффициент термического расширения . ..............................................K -1 ~ 5 x 10-6

Теплопроводность . ..................................................................................~1.2 W/m x K

Коэффициент поперечного сжатия . .........................................................0.25

Водораздельная прочность, в зависимости от номинального размера... от 64 дo 160 kN/m

Герметичность ..............................................................................................дo 2.4 bar

Коррозионная стойкость. ...........................................................................подтверждена

Химическая стойкость . .............................................................................pH от 0 дo 14

Морозоустойчивость .................................................................................подтверждена

Устойчивость к биовоздействиям ................................................................подтверждена

Стойкость к озону .........................................................................................подтверждена

Твердость (по Мосу) .......................................................................................~ 7

Стойкость к усталости материала..................................................................подтверждена

Огнестойкость. . ..............................................................................................не возгораема

Шероховатость поверхности, k .....................................................................0.02 mm

Устойчивость к абразивному истиранию ....................................................am ≤ 0.25 mm

Устойчивость к промывке под давлением....................................................дo 280 bar

Срок службы . ................................................................................................ 100 лет и более

Таким образом, трубы из каменной керамики характеризуются следующими свойствами:

- Абразивная устойчивость. Способность трубы выдерживать абразивное истирание зависит от твердости материала, гладкости внутренней поверхности и толщины покрытия. Керамические трубы и фитинги устойчивы к износу из-за трения.

- Устойчивость к изгибу, жесткость трубы. Керамические трубы считаются жесткими. Устойчивость к изгибу зависит от плотности материала, а также от формы и размеров поперечного сечения.

- Прочность при изгибе вычисляется из прочности на разрушение и является предметом внутреннего и независимого мониторинга. Трубные системы, такие как самотечные трубопроводы, не подвержены воздействию внутреннего давления, однако испытывают давление со стороны окружающей почвы по причине проходящего над ними дорожного движения, что приводит к изгибающему моменту вдоль оси трубы.

- Биологическая устойчивость. Материал, из которого изготовлены уплотнительные элементы, устойчив к воздействию организмов растительного, животного и микробиологического происхождения.

- Химическая устойчивость. Керамические трубы и фитинги устойчивы к воздействию химических веществ, содержащихся в сточных, либо грунтовых водах или в почве. Трубы и фитинги испытываются концентрированной серной кислотой pH 1 и концентрированным раствором гидроксида натрия pH 14 согласно EN 295, часть 3.

- Глазурованная керамика устойчива к коррозии. К образованию глазурованной керамики приводит процесс спекания (расплавления на молекулы), происходящий при обжиге. Как материал трубы, так и крепко зафиксированная на нем глазурь, обладают абсолютной коррозионной устойчивостью.

- Разрушающим усилием называется сила, действующая на единицу площади, измеряемая при испытаниях на разрушение образцов труб. Величины устойчивости к давлению и устойчивости круглого сечения трубы определяется расчетным путем с учетом класса прочности и значение номинального размера.

Значение разрушающей нагрузки G в кН (кгс) на 1 м длины трубы по ГОСТ 286-82 «Трубы керамические канализационные» вычисляют по формуле:

G=P/L

где P - разрушающая нагрузка, кН (кгс); L - длина ствола трубы, м.

- Деформация. Керамические трубы являются жесткими. Воздействие внешних сил не приводит к деформации керамики, поэтому материал называется жестким. В данном случае деформация означает изменение формы изделия при приложении внешнего усилия.

- Долговечность. Каменная керамика является чрезвычайно долговечным материалом. Долговечность определяется измерением релаксации напряжений и свойства эластичности уплотнения.

- Модуль эластичности является индексом, описывающим соотношение напряжения и деформации твердого тела под воздействием механической нагрузки. Чем выше значение модуля эластичности, тем выше устойчивость материала к деформации. Материал с высоким модулем эластичности является твердым, а материал с низким модулем эластичности - мягким.

- Устойчивость к усталости. Каменная керамика не подвержена усталости. Устойчивость к усталости означает способность материала выдерживать пульсирующую нагрузку в течение продолжительного времени.

- Нагрузка считается допустимой в течение длительного времени, если она не вызывает повреждения материала или детали, или не приводит к его неисправности. Пульсирующая нагрузка изменяется с течением времени. Диапазон величин нагрузки при испытаниях материала соответствует внешним усилиям, создаваемым движением транспортных средств по автострадам и железным дорогам.

- Огнестойкость. Каменная керамика является негорючим и невозгораемым материалом. Требования к негорючести керамических труб и фитингов определены в официальных стандартах.

- Глазурь. Для обеспечения более гладкой и устойчивой к истиранию внутренней поверхности трубы, керамические трубы и фитинги покрываются глазурью, то есть на них наносится слой стекла, который запекается на керамическом основании. Упрощенно глазурь состроит из трех ингредиентов Кварц (SiO2) – превращается в стекло при температуре плавления (около 1710°C) . Флюсы используются для уменьшения температуры плавления кварца. Оксид алюминия (Al2O3) используется для повышения вязкости глазури и повышает прочность ее соединения с керамическим основанием.

- Твердость. Согласно общепринятой шкале твердости по Мосу керамика обладает твердостью определенного класса. Твердость материала определяется точными методами. Шкала Моса применяется для определения твердости материалов путем проверки того, какие более твердые материалы высокого класса способны поцарапать поверхность более мягких материалов из низших классов. Шкала Моса имеет диапазон от класса 1 (тальк) до класса 10 (алмаз) и не имеет определенной единицы измерения.

- Устойчивость к озону или УФ излучению. Керамические трубы, фитинги и соединения являются устойчивыми к озону, что означает возможность их складирования на открытом пространстве без какого-либо ущерба для их потенциального использования.

- Коэффициент Пуассона (индекс поперечного сжатия) отображает степень поперечного сжатия. Измерение коэффициента Пуассона производится путем приложения к изделию поперечного усилия и вычисления результата в зависимости от произошедшей деформации. Значение коэффициента Пуассона для каменной керамики составляет 0,25.

- Устойчивость к промывке под высоким давлением. Испытания керамических труб и фитингов доказали их способность выдерживать промывку под высоким давлением (до 200 бар, EN 295:2013).

- Трубы и фитинги из каменной керамики обладают чрезвычайно длительным сроком службы, превышающим столетие, чему есть множество известных примеров. Трубы служат так долго благодаря свойствам материала, высокому уровню технологии и качеству изделий. Керамические трубные системы легки в обслуживании и не требуют большого финансирования, экологичны, соответственно весьма экономичны в течение всего срока службы.

После укладки трубопровода, его свойства остаются неизменными в течение срока службы. Керамический материал стабилен и не подвержен изменениям с течением времени. Минеральный состав старых и новых керамических компонентов полностью совпадает.

- Удельный вес материала означает соотношение веса вещества в единице объема. В отличие от плотности, удельный вес учитывает вес, а не массу. Численное значение удельного веса получают из плотности и ускорения свободного падения, равного 10 м/с2.

- Температурная устойчивость. Керамические трубы и фитинги устойчивы как к низкой, так и к высокой температуре, и поэтому могут храниться на открытой местности даже длительное время. Трубные соединения испытываются на герметичность и температурную устойчивость при циклическом изменении температуры в диапазоне от -10°C дo +70°C в течение длительного времени.

- Прочность при растяжении - это экспериментально определяемое максимальное усилие растяжения в соотношении к поперечному сечению испытываемого образца, выражается в Н/ мм2 .

- Коэффициент температурного расширения описывает изменение размеров материала при изменении его температуры. Данный коэффициент определяется экспериментальным путем.

- Теплопроводностью является тепловой поток, проходящий через слой материала площадью 1м2 и толщиной 1 метр при градиенте температур 1 градус Кельвина. Чем ниже теплопроводность, тем лучше изолирующие свойства материала. Тепло передается вдоль линии градиента температуры в сторону ее уменьшения.

- Герметичность (воздушная герметичность). Керамические трубы и их соединения являются герметичными. Воздушная герметичность испытывается при давлении 0,1 и 0,2 бар, с допустимым падением давления 0,015 бар в течение определенного времени, зависящего от номинального размера.

- Герметичность (водонепроницаемость). Керамические трубы и их соединения водонепроницаемы при внешнем либо внутреннем давлении 0,5 бар. Однако они остаются герметичными и при более высоких давлениях. Требование к водонепроницаемости применимо ко всем свойствам материалов и соединений, которые ответственны за предотвращение сквозного проникновения воды. Испытание водонепроницаемости может проводиться на отдельной трубе либо на трубной системе в целом. Испытание водонепроницаемости регламентированы соответствующими спецификациями.

- Шероховатость стенки. Определено значение шероховатости k = 0,02 мм для керамических труб.

- Водопоглощение. Пористость является причиной поглощения воды керамическим материалом. Поры могут быть открытыми либо закрытыми в зависимости от консистенции материала. Это является основанием оценки качества труб после формовки, сушки и обжига. Пористость существенно влияет на свойства материала, например, чем выше пористость, тем ниже прочность.

Из перечисленных свойств труб из каменной керамики хотелось бы особо отметить проблемы, которые удалось решить при их производстве. В России в соответствии с ГОСТ 286-82 [4] керамические трубы, предназначенные для строительства безнапорных сетей канализации, транспортирующих промышленные, бытовые и дождевые неагрессивные и агрессивные сточные воды, имеют ограниченную длину от 1000 до 1500мм и большие допуски, чем при производстве труб из каменной керамики. Максимальный внутренний диаметр у российских керамических труб достигает 734мм., из каменной керамики 1600мм, а также имеют большие допуски на прочность, уплотнение, герметичность керамических труб, чем при выпуске труб.

Уплотнения являются существенной частью многих видов технической продукции. Оно играет основную, если не решающую роль при эксплуатации сетей канализации. При увеличении длины трубы до 2500мм, при разработке соответствующей системы соединений и фитингов, возможно получение герметичных и надежных в эксплуатации многокилометровых сетей, работающих в агрессивных средах, содержащихся в сточных водах, транспортируемых по ним (Рис.14).

Исходя из мирового опыта, напрашивается вывод о необходимости модернизации отечественного или совместного производства керамических труб нового поколения и внесения соответственных изменений в ГОСТ, который требует актуализации.

Рис.13 Пример использование уплотнения на трубе из каменной керамики

Для открытого способа прокладки сетей водоотведения выпускается три вида керамических труб:

● раструбные, диаметром d =100 мм и d =150 мм, длиной 1,0 м;

● раструбные, диаметром от d =200 мм до d =1000 мм, длиной до 2,5 м;

● раструбные, диаметром d =1200 мм и d =1400 мм, длиной 2,0 м.

Длина L керамических труб меняется в зависимости от типа соединения и составляет:

● 1,0; 1,25; 1,5; 2,0; 2,5 м для раструбных труб;

● 1,0; 2,0 м – для труб, используемых для бестраншейного ремонта трубопроводов.

Предлагаемая компанией «Steinzeug Keramo» продукция имеет номенклатуру и сортаменты изделий для открытого (Табл.1) и бестраншейного способа прокладки трубопроводов (Табл.2).

Для открытого способа прокладки сетей водоотведения производитель выпускает керамические трубы, представленные на (Рис 14). На (Рис.15) показана труба из каменной керамики для бестраншейных прокладок.

В практике проектирования и строительства сетей водоотведения из керамических труб используются различные фитинги производства «Steinzeug – Keramo» следующих наименований:

● колена раструбные с углом изгиба – 15°, 30°, 45°, 90° с внутренним диаметром d = 100, 125, 150, 200, 250 и 300 мм;

● тройники раструбные (и безраструбные) с внутренним диаметром d = 100÷300 мм косые (с углом отвода 45°) и прямые (90°);

● соединения раструбные с внутренним диаметром d = 150÷1400 мм;

● переходы раструбные с внутренним диаметром d = 100÷300 мм.

Таблица 1. Сортамент СККТ

|

Наименование продукции |

Наг-рузка кН/м

|

Номинальный диаметр труб, мм |

Длина труб, м |

Тип соединения |

Вес трубы, кг/м |

|

|

внутренний |

наружный |

|||||

|

Раструбные керамические трубы |

нормальная |

100±4 |

131±3 |

1,0 |

F |

15 |

|

125±4 |

159±3,5 |

1,25 |

F |

19 |

||

|

150±5 |

186±4 |

1,0; 1,25;1,5 |

F |

24 |

||

|

200±5 |

242±5 |

1,0; 1,5; 2,5 |

F |

37 |

||

|

200±5 |

254±5 |

2,0;2,5 |

F |

43 |

||

|

250±6 |

299±6 |

2,0;2,5 |

C |

75 |

||

|

300±7 |

355±7 |

2,5 |

C |

100 |

||

|

350±7 |

417±7 |

2,0 |

C |

126 |

||

|

400±8 |

486±8 |

2,5 |

C |

152 |

||

|

447±8 |

548±8 |

2,0 |

C |

196 |

||

|

500±9 |

581±9 |

2,5 |

C |

230 |

||

|

600±12 |

597±12 |

2,5 |

C |

326 |

||

|

повышенная |

700±12 |

858±12 |

2,5 |

C |

468 |

|

|

800±12 |

959±12 |

2,5 |

C |

548 |

||

|

900±20 |

1008±20 |

2,0 |

C |

675 |

||

|

1000±15 |

1260±15 |

2,0 |

C |

8985 |

||

|

1200±18 |

1457±18 |

2,0 |

C |

992 |

||

|

1400±30 |

1600±30 |

2,0 |

C |

1250 |

||

Рис.14. Схема трубы из каменной керамики

Таблица 2. Номенклатура изделий труб керамических для бестраншейной прокладки [2]

|

Номер |

Диаметр DN |

Монтаж-ная длина |

шт./упа-ковке |

Вид упаковки |

кг/шт |

|

V0002010110 |

200 |

100 |

20 |

Paket |

60 |

|

V0002510110 |

250 |

100 |

15 |

Paket |

105 |

|

V0002510120 |

250 |

200 |

15 |

Paket |

210 |

|

V0003008410 |

300 |

100 |

9 |

Paket |

125 |

|

V0003008420 |

300 |

200 |

9 |

Paket |

250 |

|

V0004007410 |

400 |

100 |

4 |

Paket |

240 |

|

V0004007420 |

400 |

200 |

4 |

Paket |

480 |

|

V0005007120 |

500 |

200 |

2 |

Paket |

590 |

|

V0006007420 |

600 |

200 |

2 |

Paket |

700 |

Рис.15 Труба из каменной керамики для бестраншейных прокладок.

При проектировании, согласно общепринятым методам конструирования дренажа и систем канализации, изложенным в нормативных документах, керамические трубы и фитинги классифицированы как жесткие трубные системы. Благодаря высокой прочности они способны выдерживать высокую внешнюю нагрузку от грунта и дорожного движения. В течение всего срока службы не происходит деформация либо изменение диаметра труб под воздействием внешних либо внутренних нагрузок.

Статические расчеты базируются на несущей способности (разрушающее усилие) под воздействием почвы, дорожного движения и других факторов.

Твердость керамических труб и фитингов не подвергается изменениям в течение всего срока службы системы. Их несущая способность определяется как усилие, действующее на трубы по отношению к сопротивлению самих труб. Допуски по безопасности, которые необходимо учитывать, указаны в соответствующих нормах проектирования.

Высокие физико-механические и прочностные характеристики позволяют использовать их и при устройстве водоотводящих трубопроводов закрытыми способами, например, с использованием микротоннелирования, в том числе и на промышленных предприятиях (Рис. 16).

Рис.16 Строительство водоотводящих трубопроводов закрытыми способами с использованием микротоннелирования из керамических труб.

Особое внимание, уделяемое соединениям труб, позволяет обеспечивать их надежность в эксплуатации. При этом используются муфты (Рис.17),втулки (Рис.18), уплотняющие кольца(Рис.19), уплотнительные элементы (Рис.20), соединительные элементы (рис.21).

Рис.17 Соединительные муфты.

Рис.18 Втулка для соединительной муфты.

Рис.19 Уплотняющие кольца.

Рис. 20 Уплотнительные элементы.

Рис.21 Соединительные элементы.

В последнее время в России и в мире уделяется большое внимание надежности функционирования систем водоснабжения и водоотведения. Расширение использования труб из каменной керамики сдерживается известными ограничениями, к которым мы привыкли уже многие годы - длиной и «хрупкостью». Компания «Steinzeug-Keramo», специализирующаяся на выпуске труб из каменной керамики достигла определенных успехов в совершенствовании своей продукции. Инвестирование в исследования и развитие, современный уровень производства, инновационные подходы позволили Steinzeug-Keramo создать превосходный продукт, который по подсчетам европейских специалистов, при условии 100-летнего периода эксплуатации инженерных сетей водоотведения, обходится в 3-4 раза дешевле самой дешевого пластика.

Итак, керамические трубы - трубы жесткой конструкции, имеют следующие преимущества:

- Возможна прокладка труб с меньшим наклоном, чем трубы из ПВХ, они не всплывают при наличии подземных вод и не создают в сети воздушных пробок;

- Легко монтируются и проверяются на герметичность проложенных участков, так как раструбные соединения со встроенными заводскими уплотнительными элементами обеспечивают герметичность при давлении до 1,5 бара и при осевых изгибах (смещение грунтов) до 7 градусов;

- Производство строительно-монтажных работ возможено при любой минусовой температуре окружающей среды;

- При механической очистке выдерживают 340 бар (тест DEBLOKING, для сравнения трубы из ПВХ разрушаются при 120 барах);

- Экологичны.

Также установлено, что для производства 1 м керамической трубы по сравнению с аналогичной трубой их ПВХ или металла необходимо в 4 - 5 раз меньше энергии и выбросы СО2, NO2, SO2 в разы ниже.

Поэтому, в странах реально заботящихся о будущих поколениях, об экологии и энергоэффективности, с точки зрения разрешения для использования в городской черте застройки, при дорожном строительстве - на первом месте - каменная керамика, затем железобетон, футерованный керамикой, затем чугун и остальные материалы.

Конечно, выбор материала труб для проектирования и строительства инженерных, сетей водоотведения остается за специалистами, но информация о новом поколении керамических труб с новыми возможностями, мне кажется, позволит организовать в России широкое производство современных канализационных труб подобного типа, либо организовать широкое внедрение керамических труб и одновременно с этим разрабатывать соответствующие нормативы с учётом всего жизненного цикла водоотводящих трубопроводов. При этом важно учесть европейский опыт бестраншейной прокладки труб из каменной керамики, что в нашей стране пока, к сожалению, не используется.

Литература

- Материалы компании ООО «Керамолайн». Интернет-ресурс keramoline.promportal.su.

- Материалы компании Steinzeug Keramo. Интернетресурс: www.keramoline.ru.

- СП 32.13330.2012. Канализация. Наружные сети и сооружения. Актуализированная редакция СНиП 2.04.03-85. М., 2012.

- ГОСТ 286-82. Трубы керамические канализационные. ТУ.

- EN 1610 «Укладка и контроль канализационных каналов и линий».